Buigradius

In de wereld van metaalbewerking, kabelmanagement en machinebouw is de buigradius een van de meest kritische, maar vaak onderschatte parameters. Een correcte buigradius is het verschil tussen een duurzaam, betrouwbaar product en een onderdeel dat voortijdig faalt. Een te krappe bocht kan leiden tot onzichtbare microscheurtjes, verminderde structurele integriteit en uiteindelijk catastrofale breuken.

Dit artikel duikt diep in de wereld van de buigradius. We behandelen niet alleen de fundamentele minimale buigradius voor statische toepassingen in plaatmetaal, maar werpen ook licht op de cruciale, maar minder besproken, dynamische buigradius die essentieel is voor elke toepassing met bewegende onderdelen. Van materiaaleigenschappen tot machine-instellingen, na het lezen van deze gids begrijpt u precies hoe u de juiste buigradius kiest voor maximale kwaliteit en levensduur.

& advies

99% zekerheid voor tijdige leveringen

Snijwerk binnen 72 uur geleverd.

In-house glasparelen, poedercoaten en stralen.

Alle metaalsoorten beschikbaar

De essentie van buigradius in metaalbewerking

De buigradius, doorgaans gemeten aan de binnenzijde van de bocht, definieert de kromming van een gebogen onderdeel. Tijdens het buigen wordt het materiaal aan de buitenkant van de bocht onder trekspanning gezet (uitgerekt), terwijl de binnenkant onder drukspanning komt te staan (samengedrukt). Ergens daartussenin ligt de ‘neutrale lijn’, waar de spanning nul is.

De uitdaging is om het materiaal te buigen zonder de maximale rek aan de buitenzijde te overschrijden. Wanneer deze grens wordt overschreden, verliest het materiaal zijn cohesie en ontstaan er scheuren of breuken. De minimale buigradius is de kleinst mogelijke radius waarmee een materiaal gebogen kan worden zonder dat dergelijke schade optreedt.

Deze waarde is geen vast gegeven, maar een dynamisch resultaat van een samenspel van factoren. Het negeren van deze factoren leidt onvermijdelijk tot productafkeur, hogere kosten en potentieel onveilige constructies. In de volgende secties ontleden we de vijf belangrijkste factoren die de ideale buigradius bepalen.

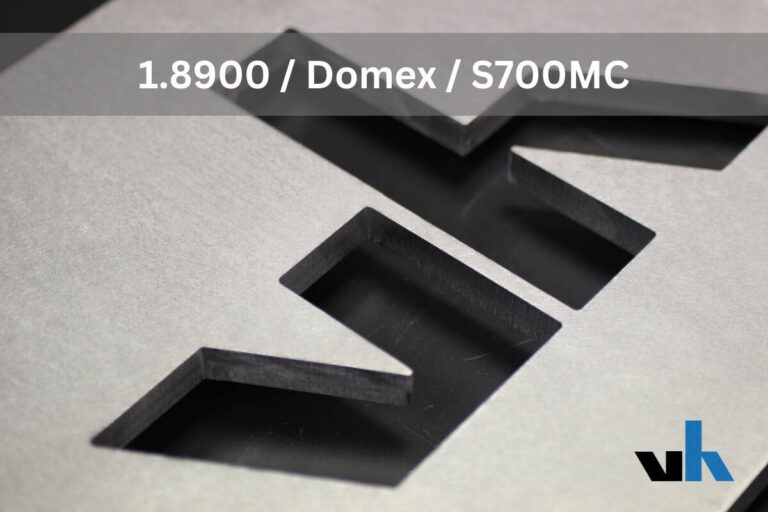

1. Materiaaleigenschappen

De intrinsieke eigenschappen van het metaal vormen de basis voor elke buigberekening. De ductiliteit, ofwel de rekbaarheid van een materiaal, is hierin de meest bepalende factor.

- Ductiliteit en Rekgrens: Een materiaal met een hoge ductiliteit, zoals zacht aluminium of koper, kan aanzienlijk worden uitgerekt voordat het breekt. Dit maakt een kleinere buigradius mogelijk. Materialen met een lage ductiliteit, zoals hoogsterktestaal of bepaalde RVS-legeringen, zijn brosser en vereisen een aanzienlijk grotere radius om scheurvorming te voorkomen.

- Treksterkte: Materialen met een hoge treksterkte vereisen meer kracht om te buigen en hebben de neiging sneller te scheuren bij krappe bochten.

- Hardheid: Hardere materialen zijn doorgaans minder vergevingsgezind. Ze weerstaan vervorming, maar als de kracht te hoog wordt, kunnen ze plotseling breken in plaats van plastisch te vervormen.

Praktijkvoorbeelden:

- Aluminium (bv. 5052): Zeer ductiel en laat zich gemakkelijk buigen met een kleine radius, vaak 0.5 tot 1 keer de materiaaldikte.

- Roestvast staal (RVS 304): Sterk en taai, maar hardt snel uit tijdens het buigen (work hardening). Dit verhoogt de kans op scheuren, waardoor een grotere radius van 1,5 tot 2 keer de dikte wordt aanbevolen.

- Constructiestaal (S235): Heeft een goede balans tussen sterkte en ductiliteit, waardoor een radius van circa 1 keer de dikte vaak haalbaar is.

2. Materiaaldikte

De relatie tussen materiaaldikte en buigradius is direct en onmiskenbaar: hoe dikker het materiaal, hoe groter de minimaal vereiste buigradius.

Dit is logisch te verklaren: bij een dikkere plaat is de afstand tussen de neutrale lijn en de buitenste vezel groter. Om dezelfde buighoek te bereiken, moet deze buitenste vezel over een langere afstand worden uitgerekt, wat resulteert in een hogere spanning. Om deze spanning onder de kritische grens te houden, moet de bocht flauwer zijn, wat neerkomt op een grotere radius. Daarom wordt de minimale buigradius vaak uitgedrukt als een veelvoud van de plaatdikte (aangeduid als ’t’ of ‘T’), bijvoorbeeld 1.5 x t.

3. Walsrichting

Plaatmetaal wordt geproduceerd door het te walsen, een proces dat een onzichtbare ‘nerf’ of vezelstructuur in het materiaal creëert. De oriëntatie van de buiging ten opzichte van deze walsrichting heeft een aanzienlijke impact op het resultaat.

- Buigen dwars op de walsrichting (voorkeur): Dit is de meest gunstige oriëntatie. De buigkracht wordt loodrecht op de vezels uitgeoefend, wat de kans op scheuren minimaliseert en een kleinere, stabielere radius mogelijk maakt.

- Buigen parallel aan de walsrichting (risicovol): Hier loopt de buiglijn evenwijdig aan de nerf. Dit is vergelijkbaar met het proberen te vouwen van hout met de nerf mee; de vezels kunnen gemakkelijk van elkaar scheiden, wat leidt tot scheurvorming aan de buitenzijde van de bocht. Voor deze oriëntatie is een significant grotere radius vereist.

Voor kritische onderdelen is het essentieel om de walsrichting te kennen en het ontwerp hierop af te stemmen om de structurele integriteit te garanderen.

4. Buighoek en stempelradius

Naast materiaal en dikte, spelen de geometrie van de buiging en het gebruikte gereedschap een sleutelrol.

- Buighoek: Een grotere buighoek (bijvoorbeeld 120° in plaats van 90°) betekent dat het buitenste materiaal over een grotere afstand moet worden opgerekt. Dit verhoogt de spanning en vereist vaak een iets grotere buigradius om binnen de veilige marges te blijven.

- Stempelradius: De radius van de stempel (het bovengereedschap) is cruciaal. Een stempel met een scherpe punt concentreert alle buigkracht op een zeer klein gebied, wat de spanning maximaliseert. Een stempel met een grotere, afgeronde radius verdeelt de kracht over een breder oppervlak. Dit verlaagt de piekspanning en maakt het mogelijk om het materiaal zelf met een kleinere interne radius te buigen zonder schade.

5. Proces en machine-instelling

De gekozen productiemethode en de instellingen van de kantbank beïnvloeden het eindresultaat aanzienlijk.

- Luchtbuigen (Air Bending): Dit is de meest gebruikte methode, waarbij de plaat alleen de punt van de stempel en de twee randen van de V-matrijs raakt. De resulterende binnenradius is voornamelijk een functie van de opening van de V-matrijs (typisch 20-25% van de V-opening). Het biedt flexibiliteit maar vereist nauwkeurige controle.

- Matrijsbuigen (Bottoming & Coining): Bij deze methoden wordt de plaat met grote kracht volledig in de matrijs geperst. Dit levert zeer nauwkeurige hoeken en kleine radii op, maar vereist aanzienlijk meer tonnage en veroorzaakt hoge spanningen in het materiaal.

- Buigsnelheid: Een lagere buigsnelheid kan het materiaal meer tijd geven om plastisch te ‘vloeien’, wat de kans op scheuren kan verminderen, vooral bij taaie materialen.

Vraag vrijblijvend een offerte aan

Praktische richtlijnen en berekening

Hoewel de exacte berekening van de minimale buigradius complex is, kan een benadering worden gemaakt op basis van de maximaal toelaatbare rek (εmax) van een materiaal. De formule luidt:

R_min = (t / (2 * ε_max)) – (t / 2)

Waarbij:

- R_min = minimale inwendige buigradius

- t = materiaaldikte

- ε_max = maximaal toelaatbare rek (een materiaal-specifieke waarde)

In de praktijk wordt echter vaker gewerkt met vuistregels en tabellen van materiaalleveranciers. Deze geven betrouwbare startpunten.

Indicatieve waarden voor R_min (dwars op walsrichting):Let op: Dit zijn richtlijnen. Voor kritische toepassingen zijn praktijktesten onmisbaar om de optimale radius te valideren.

Buigradius in relatie tot productkwaliteit

De keuze voor de juiste buigradius is direct verbonden met de algehele productkwaliteit. Een correct gekozen radius zorgt voor:

- Structurele integriteit: Geen microscheuren die de vermoeiingslevensduur en belastbaarheid negatief beïnvloeden.

- Visuele kwaliteit: Een gladde, strakke bocht zonder scheurlijnen, afdrukken of een ‘sinaasappelhuid’-effect.

- Maatnauwkeurigheid: Voorspelbare en consistente resultaten, essentieel voor de passing in assemblages.

Hierbij is het cruciaal om onderscheid te maken tussen statische en dynamische toepassingen. Voor een eenmalige, vaste buiging in een constructie volstaat het om de minimale buigradius te respecteren. Echter, voor componenten die continu bewegen, zoals kabels in een kabelrups, flexibele leidingen of veren, is dit niet genoeg. Hier introduceert men het concept van de dynamische buigradius. Deze is per definitie altijd groter dan de minimale radius en is ontworpen om materiaalmoeheid door duizenden of miljoenen buigcycli te voorkomen en een lange, betrouwbare levensduur te garanderen.

Onze actieve industrieën

Offerte aanvragen?

- Omschrijf uw aanvraag

- Binnen 1 werkdag een antwoord

- Persoonlijk adviesgesprek