1.0242 / Magnelis S250GD+ZM120

Het materiaal 1.0242, ook bekend als DIN 100Cr6, is een hoogwaardig koolstof-chroomstaal dat veel wordt gebruikt in de productie van rollagers, kogels, rollen en ringen. Dit staal wordt gekenmerkt door zijn uitstekende hardbaarheid en slijtvastheid, wat het ideaal maakt voor toepassingen waarbij hoge precisie en duurzaamheid vereist zijn. Het heeft een hoge koolstofinhoud en een aanzienlijke hoeveelheid chroom, wat zorgt voor een goede combinatie van hardheid en slijtvastheid. Het materiaal is ook bekend om zijn goede maatvastheid en vermoeiingssterkte. Deze eigenschappen maken 1.0242 een veelgebruikte keuze in de machinebouw en automotive industrie. Het staal is verkrijgbaar in verschillende vormen en afmetingen, waardoor het veelzijdig inzetbaar is voor diverse toepassingen.

Fysische en mechanische eigenschappen van 1.0242

1.0242 staal heeft specifieke fysische eigenschappen die het onderscheidend maken voor industriële toepassingen. Enkele van de belangrijkste eigenschappen zijn:

- Dichtheid: 7.85 g/cm³

- Smeltpunt: 1425-1510 °C

- Thermische uitzettingscoëfficiënt: 10.6 x 10^-6 /K

- Warmtegeleidingsvermogen: 46.6 W/mK

Mechanische eigenschappen

De mechanische eigenschappen van 1.0242 zijn van groot belang voor de prestaties in diverse toepassingen. Hieronder een overzicht:

- Treksterkte: 850-1000 MPa

- Hardheid (na harden): 60-65 HRC

- Rek: 10-15%

- Elasticiteitsmodulus: 210 GPa

Lasbaarheid

1.0242 staal heeft een beperkte lasbaarheid vanwege de hoge koolstofinhoud, wat leidt tot een verhoogde kans op scheurvorming tijdens het lassen. Voor het lassen is het noodzakelijk om pre- en post-warmtebehandelingen toe te passen om de lasverbinding te optimaliseren en scheurvorming te voorkomen.

Smeedbaarheid

Dit materiaal is goed smeedbaar bij temperaturen tussen 850-1050 °C. Het is belangrijk om het materiaal langzaam af te koelen na het smeden om spanningen te verminderen en ongunstige microstructuren te voorkomen.

Warmtebehandeling

1.0242 kan worden onderworpen aan verschillende warmtebehandelingen om de gewenste mechanische eigenschappen te bereiken:

- Harden: Verhit tot 820-860 °C en afschrikken in olie of water.

- Tempen: Verhit tot 150-200 °C en langzaam laten afkoelen om de gewenste hardheid en taaiheid te verkrijgen.

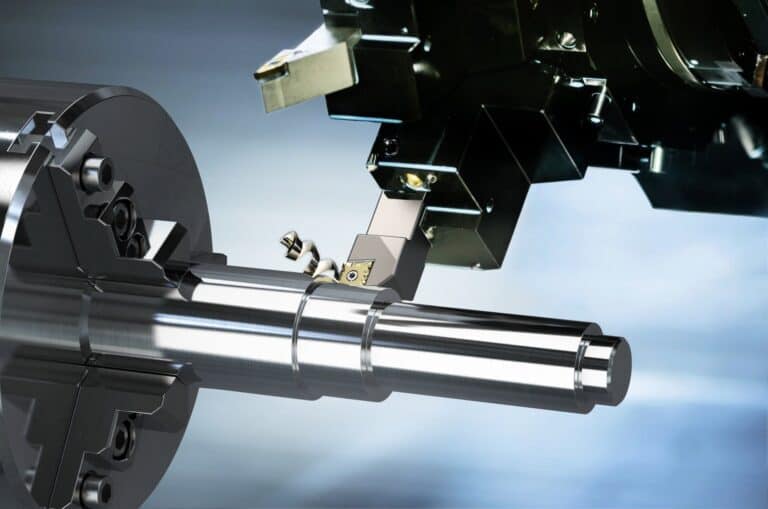

Toepassingsgebied

Vanwege zijn uitstekende hardbaarheid en slijtvastheid wordt 1.0242 veel gebruikt in de productie van lagers, rollen en kogels, waarbij hoge precisie en duurzaamheid vereist zijn. Dit materiaal is ook geschikt voor gebruik in gereedschapsmachines, automobielcomponenten en diverse machinebouwtoepassingen.

& advies

99% zekerheid voor tijdige leveringen

Snijwerk binnen 72 uur geleverd.

In-house glasparelen, poedercoaten en stralen.

Alle metaalsoorten beschikbaar

Vergelijking met andere materialen

Hieronder een vergelijking van 1.0242 met enkele andere veelgebruikte materialen:

|

Eigenschap |

1.0242 (100Cr6) |

RVS 304 |

RVS 316 |

|---|---|---|---|

|

Dichtheid (g/cm³) |

7.85 |

8.00 |

8.00 |

|

Treksterkte (MPa) |

850-1000 |

515 |

485 |

|

Hardheid (HRC) |

60-65 |

70-75 |

75-80 |

|

Warmtegeleidingsvermogen (W/mK) |

46.6 |

16.2 |

16.3 |

|

Lasbaarheid |

Beperkt |

Goed |

Goed |

|

Corrosiebestendigheid |

Matig |

Hoog |

Zeer hoog |

Conclusie

1.0242 staal biedt uitstekende eigenschappen voor toepassingen waarbij hoge hardheid, slijtvastheid en maatvastheid cruciaal zijn. Het is een favoriet materiaal in de machinebouw en automotive industrie, ondanks de beperkte lasbaarheid en de noodzaak voor specifieke warmtebehandelingen.

Onze actieve industrieën

Offerte aanvragen?

- Omschrijf uw aanvraag

- Binnen 1 werkdag een antwoord

- Persoonlijk adviesgesprek