Kanten Breken

Kanten breken, wat is dat precies?

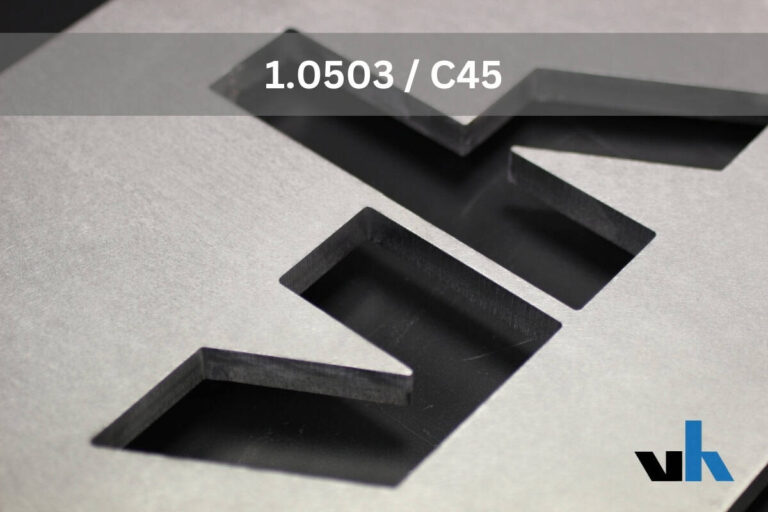

Kanten breken is een bewerking waarbij alle contouren aan het product voorzien worden van een afrondradius van maximaal 2 mm. Dit is belangrijk voor het volledig aanhechten van verf of andere oppervlaktebehandelingen. Daarnaast is een egale en constante radius vaak gewenst in het kader van veiligheid en productie eisen van onderdelen, zoals gesteld in de EN 1090 norm.

Van Hengstum Metaal maakt gebruik van een moderne Timesavers kantenbreek machine voor het ontbramen en afronden van contouren. Producten worden op een lopende band geplaatst welke langs een slijprol en onder acht roterende borstels doorgaat. Zo worden producten zowel geslepen als van een radius voorzien door de gelijkmatige bewerking van de borstels.

& advies

99% zekerheid voor tijdige leveringen

Snijwerk binnen 72 uur geleverd.

In-house glasparelen, poedercoaten en stralen.

Alle metaalsoorten beschikbaar

Wat zijn de mogelijkheden voor uw product?

Met de kantenbreekmachine is het mogelijk om een product te slijpen, ontbramen, afronden en/of kanten te breken.

De voordelen:

• Producten worden egaal en contant geslepen, ontbraamd en afgerond in één bewerking

• Zowel de contouren als gaten en uitsparingen in een product worden ontbraamd

• Ideale bewerking voor (klein) seriewerk (tussen 150 x 150 mm en 1300 x 1300 mm)

• Betere aanhechting van oppervlaktebehandeling zoals verf

• Producten worden veiliger en zien er visueel beter uit

Zie ook Afbramen | Borstelen…..

Onze actieve industrieën

Offerte aanvragen?

- Omschrijf uw aanvraag

- Binnen 1 werkdag een antwoord

- Persoonlijk adviesgesprek