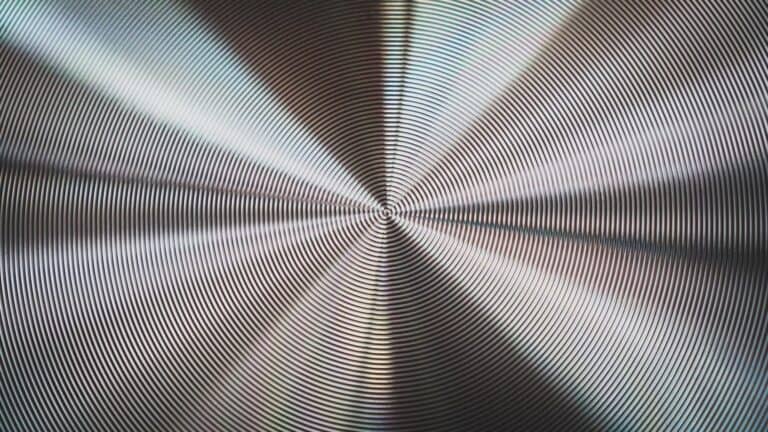

Polijsten

Wat is polijsten?

Polijsten is een bewerkingstechniek die wordt gebruikt om oppervlakken van materialen zoals metaal gladder te maken en een hoogglans afwerking te verkrijgen. Deze techniek verdicht het materiaal, waardoor een spiegelend effect ontstaat. Polijsten wordt vaak toegepast in de metaalsector voor materialen zoals koper, aluminium en roestvaststaal. Het proces kan worden uitgevoerd met behulp van verschillende methoden en gereedschappen, waaronder polijstmachines, schuurpapier en slijpschijven. Het eindresultaat is een materiaaloppervlak dat niet alleen visueel aantrekkelijk is, maar ook functioneel voordelen biedt, zoals verminderde wrijving en verbeterde hygiëne. Polijsten is essentieel voor zowel esthetische als mechanische doeleinden, waardoor producten duurzamer en gebruiksvriendelijker worden.

Waarom polijsten?

1. Verbetering van de oppervlaktekwaliteit

Polijsten speelt een belangrijke rol in de verbetering van de oppervlaktekwaliteit van materialen. Onbewerkte oppervlakken kunnen ruw aanvoelen en microscopische pieken en dalen bevatten. Deze oneffenheden zijn niet alleen zichtbaar maar kunnen ook de functionaliteit van een product beïnvloeden. Bijvoorbeeld, in mechanische toepassingen waar wrijving minimaal moet zijn, zoals bij bewegende onderdelen, kan een gladder oppervlak de prestaties aanzienlijk verbeteren. Door het polijsten worden de pieken en dalen geëgaliseerd, waardoor een glad en glanzend oppervlak ontstaat dat minder vatbaar is voor slijtage en wrijving.

2. Esthetische voordelen

Een hoogglans afwerking die door polijsten wordt verkregen, verhoogt de esthetische waarde van een product. Gepolijste metalen, zoals koper en aluminium, stralen een luxueuze en professionele uitstraling uit. Dit is vooral belangrijk in sectoren zoals de sieradenindustrie, waar de visuele aantrekkingskracht van het product essentieel is. Daarnaast zorgt een gepolijst oppervlak voor een spiegelend effect dat niet alleen aantrekkelijk is maar ook praktische toepassingen heeft, zoals bij spiegels en reflectoren.

3. Hygiënische redenen

In de voedselindustrie en medische sector is hygiëne van het grootste belang. Ruwe oppervlakken zijn gevoeliger voor de aanhechting van vuil en micro-organismen, wat kan leiden tot besmetting. Door het polijsten van roestvaststaal en andere metalen die in aanraking komen met voedsel of medische apparatuur, wordt een glad oppervlak gecreëerd dat gemakkelijker te reinigen is en waaraan vuil minder snel hecht. Hierdoor kunnen hygiënische normen beter worden gehandhaafd en wordt de kans op besmetting verminderd.

4. Polijsten voor materiaalonderzoek

Voor het onderzoeken van materialen kan polijsten ook worden gebruikt. Hierbij wordt polijsten gebruikt als voorbereidende stap om duidelijk zicht te krijgen op de microstructuur van een metaal of metaallegering. Na het polijsten kan men indien nodig nog gaan etsen. Dit is een oppervlaktebehandeling die wordt uitgevoerd met een vloeibaar middel. Dit middel zorgt voor een chemische reactie waardoor een deel van het oppervlak van het metaal oplost. Dit kan ook worden beschouwd als een soort van gecontroleerde erosie.

Technische toepassingen

Polijsten heeft ook belangrijke technische toepassingen. In de automobielindustrie, bijvoorbeeld, worden autolakken gepolijst om een glanzende afwerking te verkrijgen die het voertuig een nieuwe uitstraling geeft en tegelijkertijd de lak beschermt tegen krassen en schade. Het gebruik van polijstmiddelen en -machines, zoals die van Autoglym en Cartec, helpt autobezitters om hun voertuigen in topconditie te houden. Door gebruik te maken van fijnere korrels en polijstmiddelen, kunnen zelfs diepe krassen en doffe plekken worden aangepakt, waardoor de originele kleur en glans van de autolak worden hersteld.

Materialen en methoden

Het polijsten kan worden uitgevoerd met verschillende gereedschappen en methoden, afhankelijk van het materiaal en de gewenste afwerking. Voor grof polijsten kan men beginnen met schuurpapier of slijpschijven met een grove korrel. Naarmate de oppervlakte gladder wordt, schakelt men over op fijnere schuurmiddelen en polijstpasta’s. Dit proces kan zowel handmatig als machinaal worden uitgevoerd, waarbij polijstmachines met instelbare toerentallen en verschillende opzetstukken worden gebruikt voor optimale resultaten.

Polijstmiddelen en andere producten

Diverse merken bieden een breed scala aan polijstmiddelen en -machines die geschikt zijn voor diverse toepassingen. Denk hierbij aan producten als ultra-soft polijstpads en boormachine-opzetstukken die speciaal zijn ontworpen voor het polijsten van grote oppervlakken en het bereiken van een diepe glans. Door het juiste product en de juiste techniek te kiezen, kan men verzekerd zijn van een optimaal polijstresultaat.

Hoe kan men polijsten?

De ruwe oppervlakte van een materiaal wordt tijdens het polijsten steeds gladder gemaakt. Dit kan men doen door herhaaldelijk te gaan schuren. Afhankelijk van het materiaal en de ruwheid van de oppervlakte kan men een grove of fijnere korrel gebruiken. Hoe ruwer en harder de oppervlakte is hoe harder en grover de korrel is waarmee men schuurt. Vervolgens past men steeds fijner schuurmateriaal toe. Waardoor de ‘pieken en dalen’ op de oppervlakte steeds meer worden geslecht. Met een zogenaamde ruwheidsmeter die een diamanten naald over het oppervlakte beweegt kunnen de variaties in pieken en dalen worden vastgelegd en kan men de zogenaamde ruwheidswaarde aflezen.

Men kan gebruik maken van schuurpapier en slijpschijven. Met name voor fijn en nauwkeurig schuurwerk kan men ook schuurpapier met water gebruiken en ‘nat schuren’. Door het polijsten wordt de oppervlakte zoveel mogelijk krasvrij gemaakt. Uiteindelijk is de korrel van het schuurpapier zo fijn dat men bijna overgaat tot het poetsen van het materiaal.

Tijdens het schuren wordt het materiaal verdicht en gladder gemaakt. Hierdoor kan een mooie glas ontstaan en een object visueel aantrekkelijker worden. Daarnaast kan een glans naast een visuele eigenschap ook een technische eigenschap zijn. De glans van een gepolijste spiegel zorgt er voor dat een spiegel gebruikt kan worden voor het doeleinde waarvoor deze gemaakt is.

& advies

99% zekerheid voor tijdige leveringen

Snijwerk binnen 72 uur geleverd.

In-house glasparelen, poedercoaten en stralen.

Alle metaalsoorten beschikbaar

Onze actieve industrieën

Offerte aanvragen?

- Omschrijf uw aanvraag

- Binnen 1 werkdag een antwoord

- Persoonlijk adviesgesprek